(wS/uni) Siegen 13.04.2023 | Wissenschaftler der Uni Siegen entwickeln eine neuartige Fertigungszelle für Blechbauteile von Fahrzeugen. Mit Hilfe von künstlicher Intelligenz und flexiblen Fertigungsverfahren sollen darin spezielle Karosserieteile in Kleinserie profitabel hergestellt werden.

Die Individualisierung ist ein gesellschaftlicher Megatrend, der auch vor der Autoindustrie nicht haltmacht: Immer mehr Fahrzeug-Modelle stehen zur Auswahl, immer mehr Elemente sind veränderbar. Von zahllosen Details der Innenausstattung über Motorspezifikation bis hin zur Getriebeart können sich Kunden ihren Neuwagen heute individuell zusammenstellen. Für jedes Modell stehen Tausende von Kombinationen zur Verfügung. Das hat massive Auswirkungen auf die Produktion: Zulieferer müssen Bauteile in viel mehr Varianten herstellen als noch vor einigen Jahren – gleichzeitig sinken die geforderten Stückzahlen. Doch wie können die Unternehmen angesichts dieser Anforderungen trotzdem noch profitabel produzieren? Wissenschaftler der Universität Siegen entwickeln dazu eine neuartige Fertigungszelle für Karosserie-Bauteile: Mit Hilfe von künstlicher Intelligenz und flexiblen Fertigungsverfahren sollen darin individualisierte Blechbauteile rentabel hergestellt werden.

„Wir brechen die traditionelle feste Fertigungskette im Karosseriebau auf“, sagt Prof. Dr.-Ing. Martin Manns vom Siegener Lehrstuhl für Fertigungsautomatisierung und Montage (FAMS). Das innovative Projekt, an dem ein weiterer Lehrstuhl und eine Forschungsgruppe der Universität sowie verschiedene Industrie-Partner beteiligt sind, wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) mit insgesamt rund 7,6 Mio. Euro gefördert. Es ist im Januar 2023 angelaufen. Das Ziel ist, die Herstellungskosten für neue, geometrisch unterschiedliche Karosserie-Varianten zu senken und die Produktion der entsprechenden Bauteile für mittelständische Zulieferer attraktiv zu machen: „Damit stärken wir den Produktionsstandort Deutschland“, sagt Prof. Dr. Bernd Engel vom Lehrstuhl für Umformtechnik (UTS).

Im Labor des Lehrstuhls für Umformtechnik wird für das Vorhaben hochmoderne Technik aufgebaut: Maschinen wie ein Schweißapparat, eine Presse oder eine Schwenkbiegemaschine werden miteinander verknüpft und von autonomen, mobilen Robotern gesteuert. Die automatisierte Fertigungszelle soll Facharbeiter*innen in der Produktion aber nicht ersetzen, versichert Prof. Manns: „Fachkräfte werden auch in Zukunft gebraucht. Sie werden in der Zelle kollaborativ mit Robotern zusammenarbeiten.“ Als Laie könne man sich die Zelle wie eine Art großen 3D-Drucker für Automobil-Bauteile vorstellen, beschreibt Prof. Engel: „Zunächst geben wir alle relevanten Daten des gewünschten Bauteils ein – zum Beispiel CAD-Daten, Material-Informationen oder die geforderte Stückzahl. Ein Prozessgenerator berechnet dann mit Hilfe künstlicher Intelligenz, wie das Bauteil am günstigsten in der Zelle gefertigt werden kann.“

Auch der Fertigungsprozess selbst verläuft in der Zelle anders als bei der herkömmlichen Folgeverbundfertigung: Statt festgelegter und aufeinander aufbauender Fertigungsschritte werden die Blechbauteile innerhalb der Zelle flexibel umgeformt, geschweißt und gefügt – bisher getrennte Arbeitsschritte werden dabei gemischt und neu miteinander gekoppelt. „Das setzt eine intelligente Verknüpfung durch den Prozessgenerator voraus“, erklärt Prof. Engel. Im Rahmen des Projektes möchte das Team untersuchen, für welche Art von Bauteilen diese flexible Produktionsweise funktioniert: „Unser Ziel ist es, ein Spektrum von Karosserie-Teilen zu erschließen, die sich so herstellen lassen. Dabei müssen wir selbstverständlich auch die Qualität der fertigen Teile genau im Blick behalten. Wir sind aber zuversichtlich, den Anforderungen gerecht werden zu können“, sagt Prof. Manns.

In dem Projekt fließen Forschungsergebnisse und -Erkenntnisse der drei Siegener Lehrstühle aus den vergangenen Jahren zusammen: aus den Bereichen der künstlichen Intelligenz, der Flexibilisierung und Digitalisierung von Produktionsprozessen sowie aus dem 3D-Metalldruck. „Aus der Einzelforschung gehen wir jetzt in den Verbund, auch deshalb hat das Projekt für uns eine große Bedeutung“, sagt Prof. Engel.

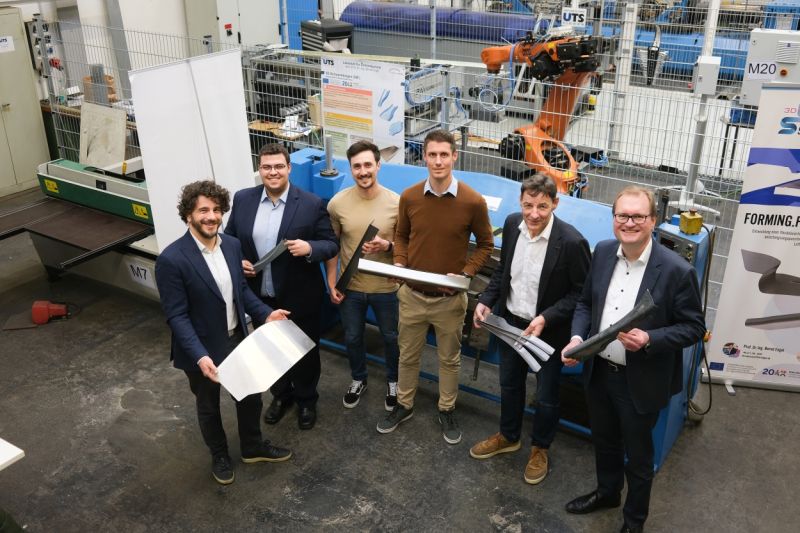

Foto: Peter Frohn-Sörensen, Michael Schiller, Marco Fries, Jun.-Prof. Dr. Thomas Ludwig, Univ.-Prof. Dr.-Ing. Bernd Engel, Univ.-Prof. Dr.-Ing. Martin Manns vom SkalaB-Team (v.l.n.r.). (Bildnachweis: Uni Siegen)

Hintergrund:

Am Projekt SkaLaB („Skalierbares Center für die Herstellung von Karosseriebauteilen aus Blech“) sind seitens der Universität Siegen der „Lehrstuhl für Fertigungsautomatisierung und Montage“ (Prof. Dr.-Ing. Martin Manns), der „Lehrstuhl für Umformtechnik“ (Prof. Dr.-Ing. Bernd Engel) sowie die Forschungsgruppe „(Menschenzentrierte) Cyber-Physische Systeme“ (Prof. Dr. Thomas Ludwig) beteiligt. Sie erhalten für das Projekt zusammen Fördermittel in Höhe von rund 1,8 Mio. Euro. Darüber hinaus sind verschiedene Industriepartner mit im Boot: Die VIA Consult GmbH aus Olpe, die Franz Hof GmbH aus Haiger, die HMT Heldener Metalltechnik GmbH aus Attendorn, die voestalpine Automotive Components Dettingen GmbH & Co. KG, die TWT GmbH Science & Innovation und die MPA Technology GmbH aus Burbach. Das Projekt hat eine Laufzeit von drei Jahren.

wirSiegen – das Siegerland Portal News & Infos aus dem Siegerland – Aktuelle Nachrichten aus dem Kreis Siegen-Wittgenstein

wirSiegen – das Siegerland Portal News & Infos aus dem Siegerland – Aktuelle Nachrichten aus dem Kreis Siegen-Wittgenstein