(wS/red) Siegen 11.09.2018 | Maschinen bedienen leichtgemacht: Ein Forschungsverbund der Uni Siegen hat ein System entwickelt, das mit moderner Technik Maschinenbediener in der Industrie unterstützt und Wissen von erfahrenen Mitarbeitern weitergibt.

Man stelle sich einmal vor, beim Aufbau eines Möbelstücks würde einem eine intelligente Brille mit einer Art Hologramm Schritt für Schritt zeigen, was zu tun ist. Von der Wahl des Werkzeugs bis zum richtigen Einsatz. Unverständliche Bedienungsanleitungen gehörten der Vergangenheit an und selbst handwerklich unbegabte Menschen dürften einsturzsichere Regale aufbauen können. Die Ergebnisse eines Forschungsprojekts der Universität Siegen könnten ähnliches in Zukunft ermöglichen – nur stehen nicht Hobby-Heimwerker im Mittelpunkt, sondern Maschinenbediener in Unternehmen.

Was passiert mit dem Wissen von erfahrenen Fachkräften, wenn diese aus dem Berufsleben ausscheiden? Diese Frage war der Ausgangspunkt, als Projektleiter Dr.-Ing. Christopher Kuhnhen und sein Team des Forschungsverbunds im April 2016 die Arbeit aufgenommen haben. Die Wissenschaftler wollten Wege finden, wie die Expertise nahtlos an jüngere Kollegen weitergegeben werden kann und wie dies mit Methoden der oftmals noch abstrakten Industrie 4.0 realisierbar ist. „Wir können jetzt etwas vorzeigen, das auch für mittelständische Unternehmen konkret nutzbar sein und die Arbeit erleichtern wird“, freut sich Prof. Dr.-Ing. Bernd Engel, Inhaber des Lehrstuhls für Umformtechnik.

In Kooperation mit dem Lehrstuhl für Wirtschaftsinformatik und Neue Medien um Leiter Prof. Dr. Volker Wulf, dem Siegener Mittelstandsinstitut (SMI) und Betrieben aus der Region ist ein System entstanden, das Maschinenbediener mit Hilfe einer Cyberbrille bei ihrer täglichen Arbeit unterstützen und Arbeitsabläufe deutlich verkürzen soll. Im mit EU-Mitteln geförderten Projekt stand ein Biegeprozess im Mittelpunkt, das System lässt sich aber auch auf andere Branchen wie zum Beispiel Kunststoff oder Zerspanung übertragen. So wurden die Entwicklungen bereits diversen Unternehmen aus der Region vorgestellt. Die Reaktionen seien überragend gewesen, berichtet Kuhnhen.

Der eigentliche Arbeitsvorgang gliedert sich in zwei Prozesse: einen statischen und einen dynamischen. Bevor die Maschine das Rohr den Wünschen des Bedieners entsprechend biegen kann, muss sie gerüstet, also mit Werkzeugen bestückt werden. Der Maschinenbediener setzt sich die HoloLens, eine sogenannte Mixed-Reality-Brille auf. Blickt der Anwender auf die reale Maschine, erscheint dort eine virtuelle Nachbildung. Über die Brille wird nun jeder Arbeitsschritt nach und nach eingeblendet. Zudem können per Fingerzeig Videos abgespielt werden, die den Vorgang erläutern. Durch diese Anweisungen könnten zum Beispiel auch unerfahrenere Mitarbeiter problemlos Maschinen rüsten. „Es ist eine Art Navigationsgerät für Maschinenbediener“, so Kuhnhen. Wichtiger Faktor: Die Dauer des Rüstprozesses werde so um bis zu 50 Prozent verkürzt.

Im zweiten Schritt geht es um die Feinjustierung. Beim von den Forschern angewendeten „Rotationszugbiegen“ müssen sieben verschiedene Achsen eingestellt werden. Um ein perfektes Ergebnis zu bekommen ist entweder viel Erfahrung erforderlich – oder ein langes Tüfteln an den Einstellungen. Das von der Forschungsgruppe entwickelte und vom Hard- und Softwarespezialisten „Lachmann und Rink“ aus Freudenberg umgesetzte Programm schlägt dem Maschinenbediener die bestmöglichen Parameter vor. Damit das funktioniert, haben die Wissenschaftler erfahrenen Mitarbeitern des Hilchenbacher Unternehmens „Westfalia Metallschlauchtechnik“ mehrere Wochen lang auf die Finger geschaut und Interviews mit ihnen geführt. Ihr Wissen fließt somit direkt in das Programm ein und wird weitergegeben. Zudem ist das Programm lernfähig: Produziert der Maschinenbediener ein Rohr mit Falten, erhält er aufgrund der Erfahrungen bei ähnlichen Problemen Vorschläge, die die Fehler beheben könnten. Es wird überprüft, welche Einstellungen bei welchen Problemen zum Erfolg geführt haben. Letztendlich soll ein enormer Zeitgewinn bei gleichzeitig hoher Qualität des Produktes stehen.

Prof. Engel hofft, dass den Unternehmen mit dieser Entwicklung auch ein wenig die Angst vor dem Begriff Industrie 4.0 genommen werden kann. „Wir wollen nicht den Menschen durch Maschinen ersetzen, sondern Prozesse mit den Menschen weiterentwickeln.“

Hintergrund

Das Projekt mit dem Titel „Cyberrüsten 4.0“ hat einen Gesamtumfang von 2,6 Millionen Euro. Auf die Universität Siegen entfallen fast 1,5 Millionen Euro, wovon 90 Prozent vom Fördermittelgeber EFRE (Europäischer Fonds für regionale Entwicklung) getragen werden. Beteiligt waren mehrere Partner: Lehrstuhl für Umformtechnik (Univ.-Prof. Dr.-Ing. Bernd Engel, Dr.-Ing. Christopher Kuhnhen (Projektleiter/Verbundkoordinator), M. Eng. Linda Borchmann); Lehrstuhl für Wirtschaftsinformatik und Neue Medien (Univ.-Prof. Dr. Volker Wulf, M. Sc. Sven Hoffmann, Dr. Fabiano Pinatti de Carvalho); Siegener Mittelstandsinstitut SMI (Prof. Dr. Marcus Schweitzer, M. Sc. Nils Darwin Abele); Lachmann & Rink GmbH, Freudenberg (Dipl.-Ing. Stefan Thilo, Dr. Matthias Hebbel, Eric Behme, B. Sc. Bedrettin Aslan); Westfalia Metallschlauchtechnik GmbH & Co. KG, Hilchenbach (Dr. Oliver Selter, Sascha Sckudlarek, Marcus Hupertz).

Cyberrüsten1: Projektleiter Dr.-Ing. Christopher Kuhnhen beim Rüsten der Maschine mit Hilfe der HoloLens.

Cyberrüsten1: Projektleiter Dr.-Ing. Christopher Kuhnhen beim Rüsten der Maschine mit Hilfe der HoloLens.

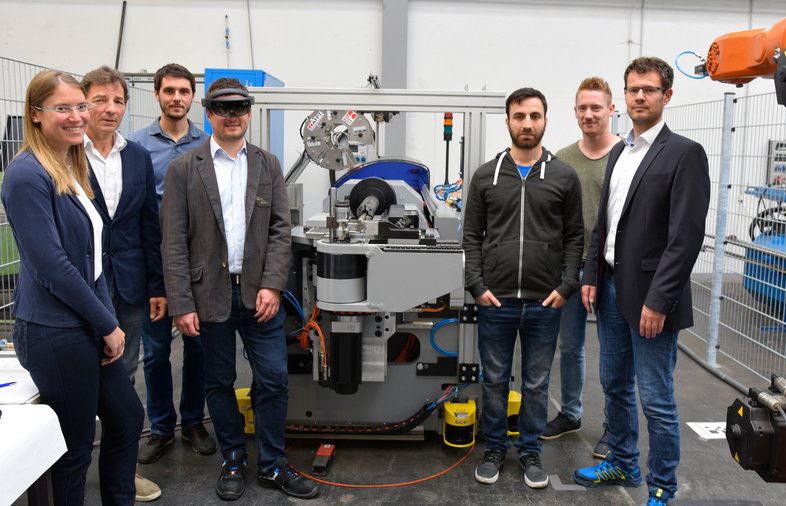

Cyberrüsten2: Die Beteiligten des Projektes „Cyberrüsten 4.0“ (v.l.): Linda Borchmann, Prof. Dr.-Ing. Bernd Engel (beide Lehrstuhl für Umformtechnik), Sven Hoffmann (Lehrstuhl für Wirtschaftsinformatik und Neue Medien), Projektleiter Dr.-Ing. Christopher Kuhnhen mit HoloLens, Bedrettin Aslan (Firma Lachmann & Rink, Freudenberg), Nils Darwin Abele (Siegener Mittelstandsinstitut SMI) und Dr. Oliver Selter (Bereichsleiter F&E Westfalia Metallschlauchtechnik, Hilchenbach)

Cyberrüsten2: Die Beteiligten des Projektes „Cyberrüsten 4.0“ (v.l.): Linda Borchmann, Prof. Dr.-Ing. Bernd Engel (beide Lehrstuhl für Umformtechnik), Sven Hoffmann (Lehrstuhl für Wirtschaftsinformatik und Neue Medien), Projektleiter Dr.-Ing. Christopher Kuhnhen mit HoloLens, Bedrettin Aslan (Firma Lachmann & Rink, Freudenberg), Nils Darwin Abele (Siegener Mittelstandsinstitut SMI) und Dr. Oliver Selter (Bereichsleiter F&E Westfalia Metallschlauchtechnik, Hilchenbach)

Fotos: Uni Siegen

.

Anzeige/Werbung – Jetzt clever werben bei wirSiegen.de – Infos hier

wirSiegen – das Siegerland Portal News & Infos aus dem Siegerland – Aktuelle Nachrichten aus dem Kreis Siegen-Wittgenstein

wirSiegen – das Siegerland Portal News & Infos aus dem Siegerland – Aktuelle Nachrichten aus dem Kreis Siegen-Wittgenstein